0755-29881268

138-2520-0700

138-2520-0700

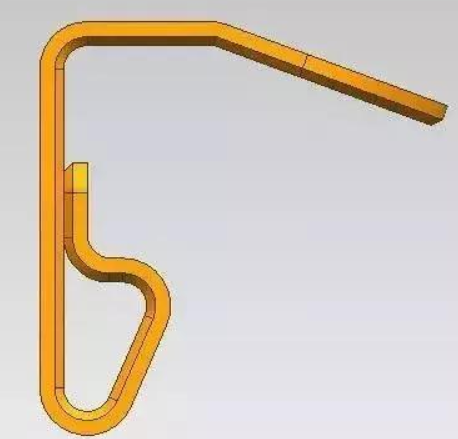

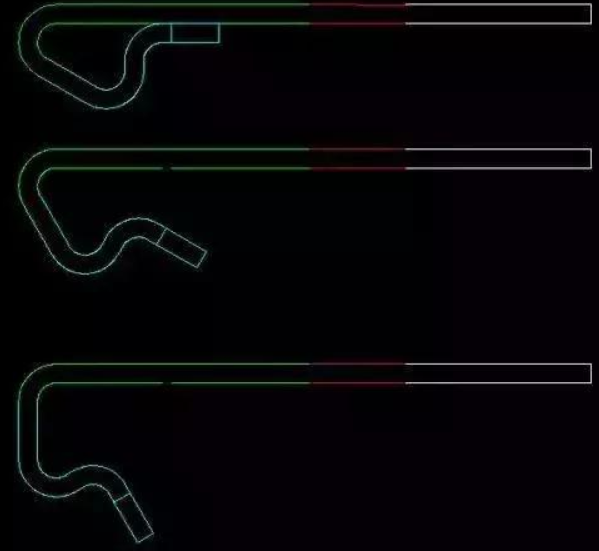

本產(chǎn)品材料為q45,材料厚度為t=0.8毫米。我們可以把五金沖壓件成型的部分從上到下分為四個部分。事實上,這個沖壓件成型過程中最困難的部分是貼死平面。

很難滿足圖中所示位置的要求。為什么?因為平面不是簡單的推平成型,是三套不同的角度組成的。只要其中一個角度有問題,就不可能貼死。

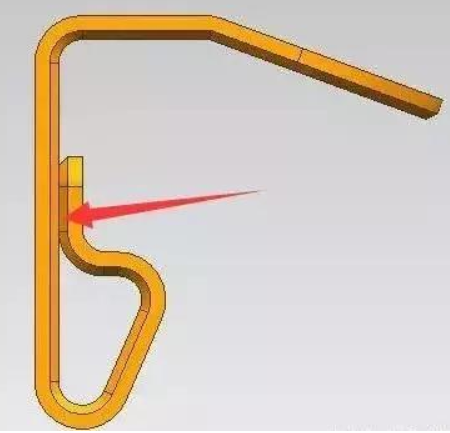

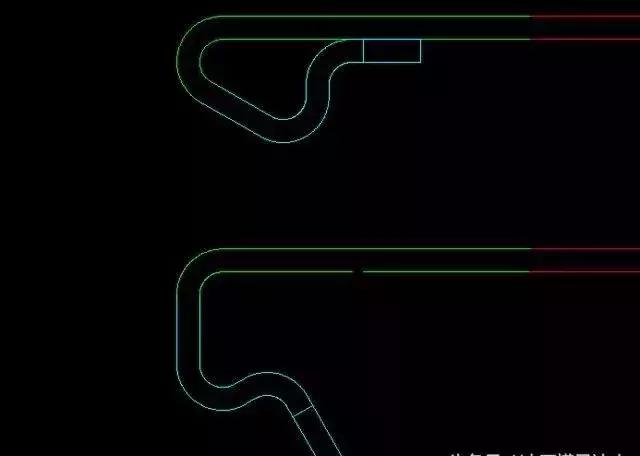

我們分析過,該產(chǎn)品的帶材位置是箭頭指示的位置,采用兩種模具布局方式中的一種,可以很好地解決單面帶材料的拉深問題。接下來,讓我們分析這個成型過程的分裂。

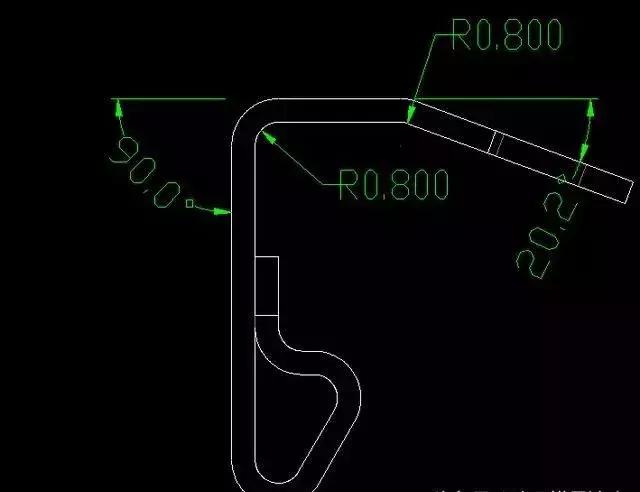

首先,分裂過程,無論它是什么形成,都是通過從內(nèi)部到外部的分裂來實現(xiàn)的。我們通常被稱為反向方法。我們來看看2D尺寸表:

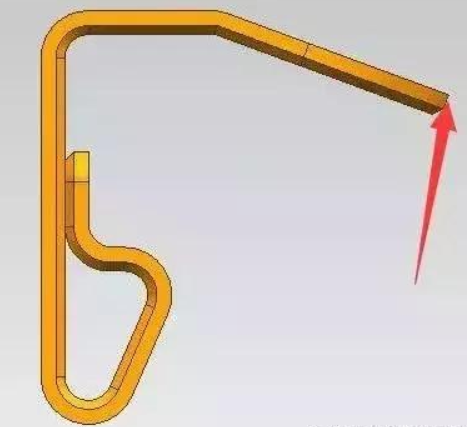

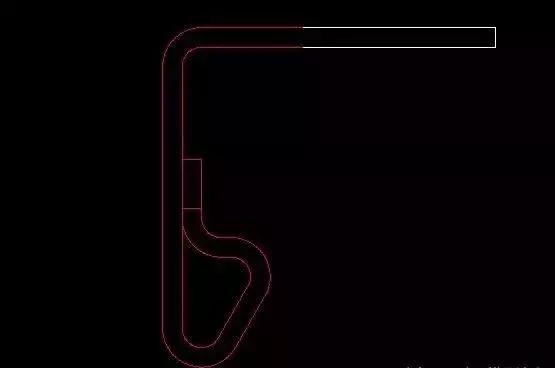

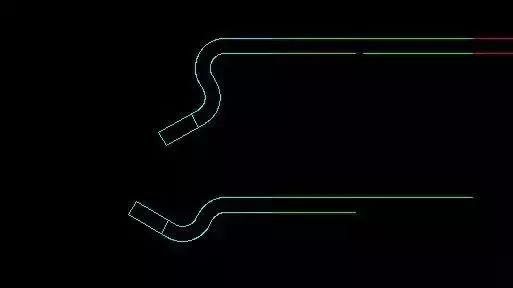

角度為20.2度,由于彎曲內(nèi)R為0.8毫米,我們可以在成型前將內(nèi)R改為銳角,因為R的角度反彈很難控制,而且不容易調(diào)整五金沖壓模。首先移除角并獲得以下圖片:

在接下來的90°分裂中,我們無法直接清除內(nèi)部的r,因為我們要確保角度穩(wěn)定,需要考慮成型插入的強度。在這種成型下,需要將沖模從滑塊的材料結(jié)構(gòu)中移除,較低的部分需要避氣,因此,如果部分不十分合理,且角度難以保證。分解如下:

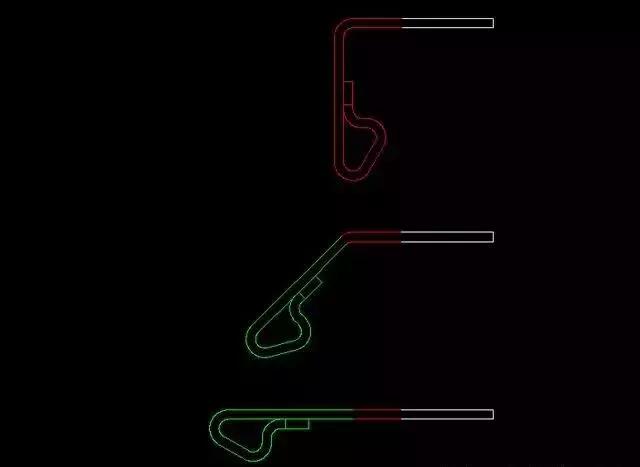

其次是關(guān)鍵部分,因為它接近死邊,首先測量角度大小,然后根據(jù)大小劃分過程。具體方法如下,首先拉直角度:

很明顯,這種成型是不能做的。因此,我們需要在中間再加一步,否則就無法畫出結(jié)構(gòu)。中間臺階需要側(cè)推結(jié)構(gòu)。

隨后的成型過程相對簡單。可以一次進行90°模塑。也許朋友會問,為什么不首先這樣做呢?由于這個地方的模制被分成幾個模制品,產(chǎn)品相對較大,五金沖壓模具將變得很長而不壓縮。

最后,我們應(yīng)該如何劃分最終形狀?首先,一次性成形是絕對不可行的,因為它是不可能從平板變成S形。那么我們應(yīng)該如何劃分呢?顯然,這需要一步一步的進行,而且這個步驟的原理與之之前的原理非常相似。

第一步是打破常規(guī)。沒有問題。第二步是做S型。這是非常好的。此時,整個沖壓件的成型過程基本已經(jīng)完成。

官方微信

官方微信